Bonsoir,

Bof…

Bon, y a plus qu’à…

(Me suis loupé lors des prises de photo, le capot est également déposé)

Cool, tout rentre dans la bleue !

C’est partis !!!

Jilks

Bonsoir,

Bof…

Bon, y a plus qu’à…

(Me suis loupé lors des prises de photo, le capot est également déposé)

Cool, tout rentre dans la bleue !

C’est partis !!!

Jilks

Bonsoir,

Bon, cette vis de réglage de la tension de la courroie de pompe à eau cassée…

Après avoir exposé mon problème sur les forums, j’ai choisie ma solution :

Utiliser un guide se vissant sur le bout restant pour percer un premier trou bien droit au centre de la vis. L’idée était ensuite d’agrandir ce trou petit à petit jusqu’à pouvoir débarrasser les filets.

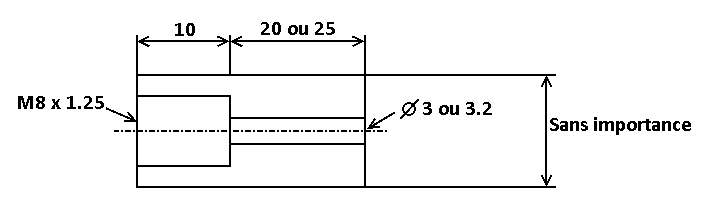

Ce guide, il faut le fabriquer. Je n’ai pas de tour, mais mon père si. Donc petit mail à papa avec un joli dessin :

En retour, il me dit OK pour le guide, mais en plus me propose de régler définitivement le problème grâce à des filets rapportés. Cette solution me plait bien, elle est adoptée.

Première étape : raccourcir la partie filetée a environ 10mm

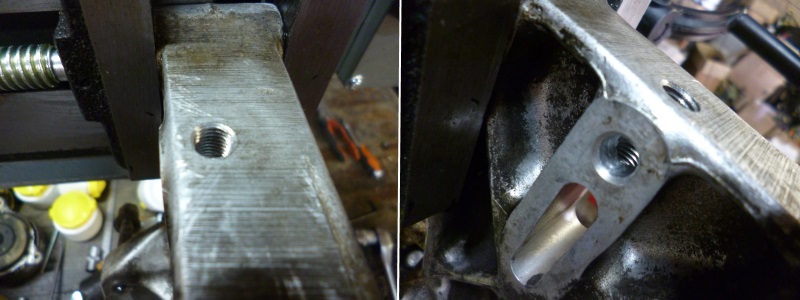

Voici le guide (fabriqué à partir d’une vis) :

En place :

Vérification : oui, le forêt sera suffisamment long.

Premier trou, bien au centre :

Je le prolonge afin de traverser la vis.

C’est une erreur : au fur et a mesure des perçages de plus en plus gros, la vis a cassé par endroit. J’ai donc petit à petit perdu le perçage bien droit. Je pense que si j’avais laissé 10 mm au bout, je n’aurais pas eu ce problème.

Au final, c’est pas si pire : les filets sont sauvées sur environ la moitié / les 3 quarts de la circonférence, et plutôt régulier sur la longueur.

Si bien, que je peux y visser du M8x125 qui reste bien en place. Bien sûr, ce n’est pas suffisant pour tendre la courroie, mais c’est parfait pour la suite.

A noter que pour ce qui suit, le frangin s’est foutu de moi en disant que c’était inutile (faisable a main levé) et mon père d’accord avec lui. M’en fiche, je fais comme je veux d’abord !

Donc, maintenant que la vis est dégagée, il faut percer et tarauder la partie alu, afin de recevoir le filet rapporté, et revenir avec un beau M8.

J’utilise une tige M8 vissé dans l’alu et serrée dans le mandrin pour positionner ma pièce parfaitement sous la perceuse a colonne. Je tourne le mandrin à la main : ça vis et dévisse bien droit. Impec 🙂

Perçage au diamètre adapté (me souvient plus)

Puis taraudage.

(J’utilise une clé plate a cliquet car mon porte taraud était trop petit pour celui ci)

Quel plaisir d’utiliser du bon matériel dans de l’alu : ça vas presque tout seul !

Haa, on revient sur de beaux filets !

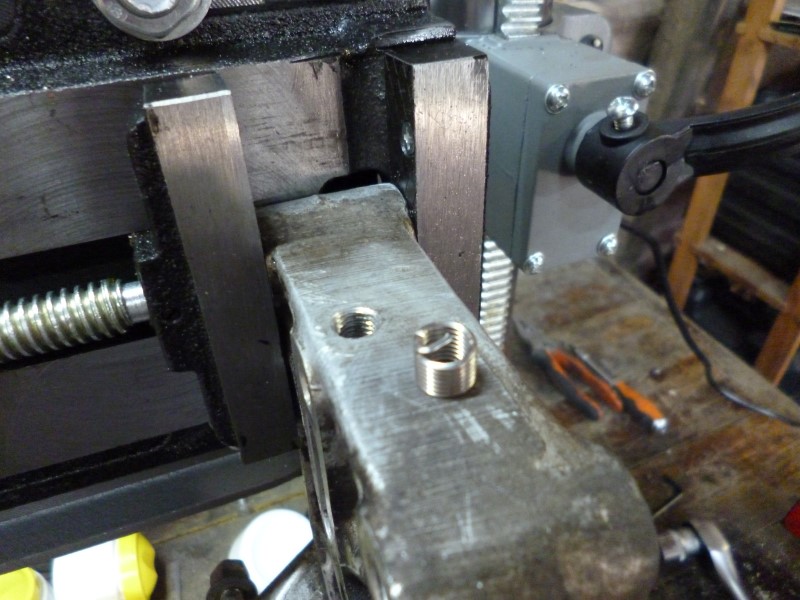

Mais ce n’est pas encore bon… Il faut ensuite placer les filets rapporté. C’est ce truc là, posé à l’envers pour montrer le petit bout servant a l’entrainement :

Avec l’outil qui va bien :

En réalité, j’en pose 2 : 1 en bas, et 1 en haut.

Puis, on casse le petit bout d’entrainement.

Et voilà, un M8x125 tout neuf, et en acier. Ainsi, je n’aurais plus les problèmes de grippage de l’acier dans l’alu 🙂

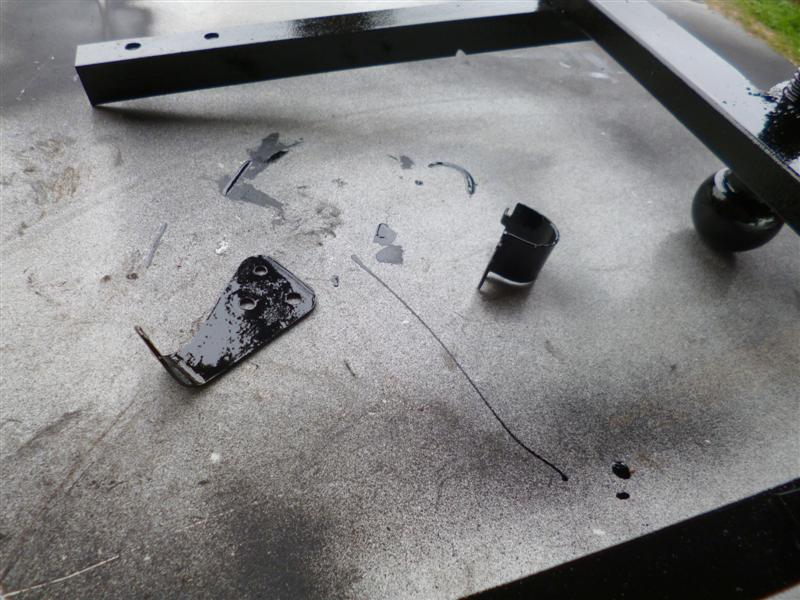

Pendant ce temps, j’avais mis les pièces en peinture.

Et remontage du galet sur le support, avec une vis neuve.

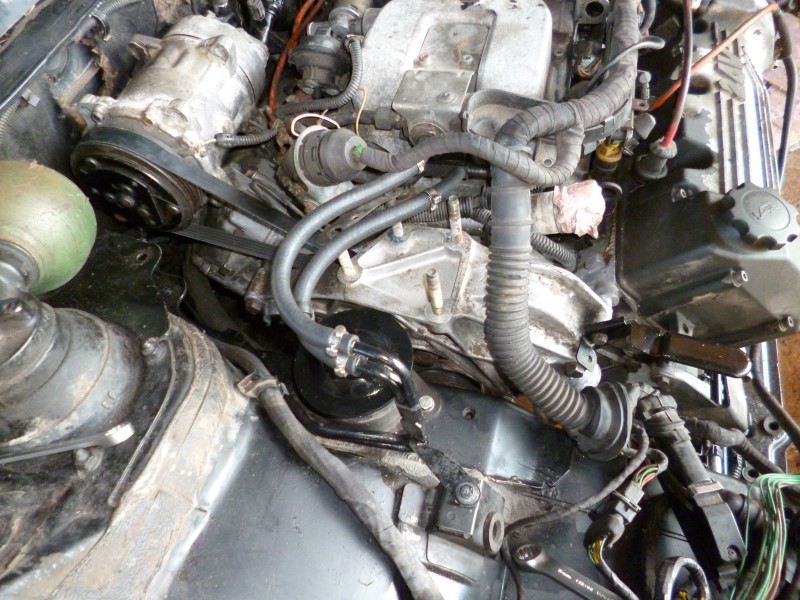

Repose sur le moteur :

Réglage de la tension, puis repose du support moteur.

Et voilà. Je suis content, ma pièce est sauvée :).

Bonne nuit,

Jilks

Bonsoir,

J’ai profité de l’accès pour changer mes durites d’essence.

Pour cela, dépose du compresseur de clim

Ce qui donne un accès pas trop mauvais aux durites.

L’accès semble bon, mais il est en réalité un peu juste pour la pince à collier clic.

Petit piège : il y a ici une durite de 8mm et une de 10mm (intérieure), contrairement à celles du haut, qui sont toutes les 2 en 8mm (me suis fait avoir…)

Dépose des durites hautes

Puis des durites basses. Un peu galère tout de même, je comprends maintenant l’intérêt des pinces à collier clic muni d’un câble.

Comme il me manquait une durite un jour férié, j’en ai profité pour faire un peu de propre et mettre un petit coup de peinture.

Un petit tour a mon garage habituel pour me rendre compte que la durite est moins chère qu’au Norauto (qui n’en avait plus). Donc, du 8mm et du 10. Voulant faire un stock, j’ai pris 2m de chaque (+ du 6mm au cas où…)

Si cela peut aider à préparer les vôtres, voici les longueurs …

En bas :

– diam 10mm : 210 mm

– diam 8mm : 205 mm

En haut, les deux en 8mm :

– 285 mm

– 295 mm

Il faut donc environ 80 cm de 8mm et 21 cm de 10mm.

Remise en place des 2 du bas :

Sur la photo, l’une des deux n’est pas encore passée sous le tuyau de suspension, mais elle doit bien être dessous.

Puis celles du haut. Un peu pénible pour l’une des deux car côté moteur c’est du 8mm, mais coté tuyau noir, c’est du 10mm. J’ai joué du décapeur thermique pour la ramollir un peu et la passer correctement.

Et hop, tout beau 🙂

Remontage du compresseur de clim.

Les écrous arrière sont inaccessibles, je me suis donc fait cet outil extrêmement sophistiqué, pour les tenir du bout des doigts le temps de serrer.

Et voila, repose de la courroie et petite photo 🙂

Bon, pendant que le support est déposé, on va changer le calorstat.

Contrairement à ce que j’avais dit, j’en ai choisi un bon. (Vernet), a priori, le même que celui qui était déjà en place.

Hop, dans le trou

Couvercle, 2 vis, et c’est tout.

Voilà pour cette partie.

Bonne soirée,

Jilks

Bonsoir,

Il y a ben longtemps que je n’ai pas posté a propos de la noire. Et pourtant, le chantier avance, mais comme je ne sais pas forcement ou je vais, cela se passe surtout sur les forums…

Vidange du LHM

Et dépose du bac de batterie, et du réservoir LHM.

Je profite de l’accès a la sphère “DIRAVI” (si j’ai bien compris).

Dérouillage du support,

Puis mise en peinture (je repeins les pièces rouillées au fur et a mesure, cela me permet de nettoyer et d’y voir plus clair : une bonne pare du moteur n’est qu’un tas de cambouis, je découvre les pièces dessous)

Séparation sphère / truc hydraulique

Beurk, c’est quoi ce truc noir ??? je ne comprends pas comment c’est arrivé là.

je m’attaque au côté droit maintenant.

Dépose des calculateurs et boitiers.

Un peu de peinture sur les trucs rouillés (peinture anti rouille bien sur)

Le support moteur droit

Hop, plus là !

Impossible de détendre la courroie de pompe a eau. Je la coupe donc.

Hummm, a votre avis, je fais bien de la changer ? 😉

Je peux donc déposer le carter contenant le galet tendeur, et ainsi accéder à la pompe à eau.

Et surtout a l’emplacement du calorstat (j’en ai finalement choisi un de bonne qualité, photos quand je le changerais)

Bon, ce truc est maintenant sur l’établi. Comment détendre le galet tendeur ? La vis est grippée dans l’alu…

En chauffant ?

Et bien non… la chaleur se dissipe dans le bloc complet, et mon petit chalumeau n’arrive pas a vraiment chauffer la vis.

Elle est frustrante : elle tourne d’1/16 ou d’1/8 de tour, mais se bloque, dans les deux sens. Je n’ai réussis qu’à casser la tête de vis. Depuis, je lui fais boire du WD40 régulièrement. Toute idée est la bienvenue…

A suivre…

Bonne soirée,

Jilks

Bonjour,

Suite à une question posée par mail, j’ai fait quelques photos du changement de l’ampoule de l’affichage au tableau de bord de la position du sélecteur de vitesse, sur les XM équipées d’une boite de vitesse automatique.

Ce truc là :

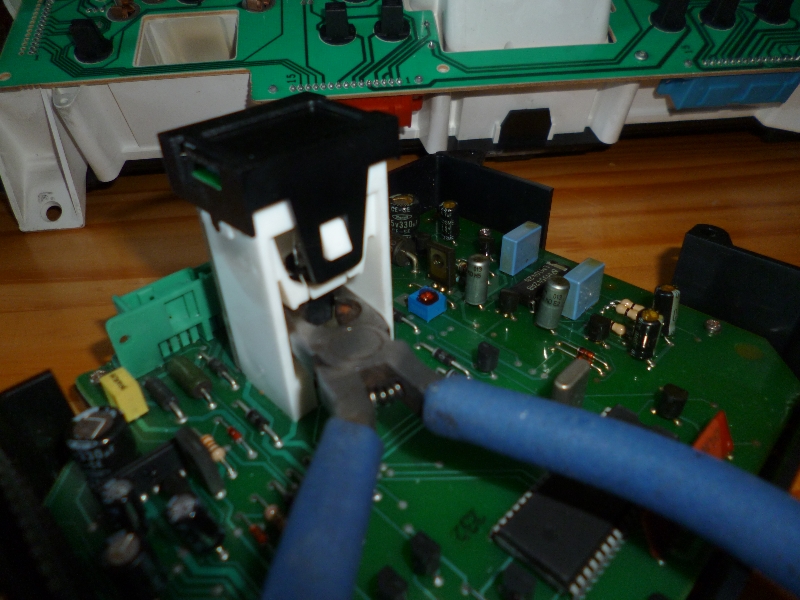

On retourne le compteur, pour retirer le cache noir. 4 vis Torx empreinte 8 ou 9 (je l’ai fait avec 8, mais la taille au dessus doit passer, 10 par contre, non)

On le retire délicatement : des broches sont enfichées dans la partie compteur.

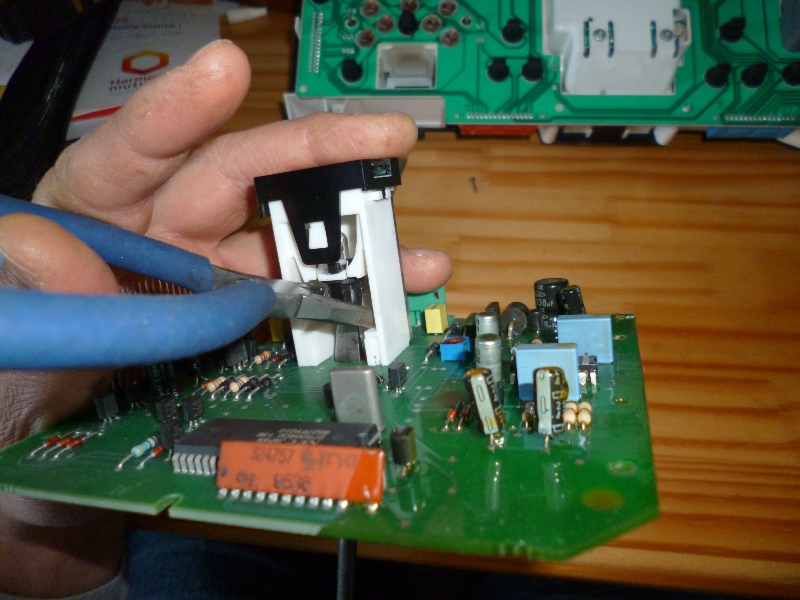

Et voici le circuit :

Et la fameuse ampoule

C’est totalement, inutile, mais si on dépose l’écran, c’est comme ça :

(A ne pas faire, c’est un peu pénible à remonter, et réellement inutile)

Avec une petite pince plate, on peut retirer l’ampoule

Mais la remettre est plutôt galère…

Il faut donc séparer la platine électrique du capot de protection. Pour cela, quelques petites vis cruciforme.

Il y a un trou sous l’ampoule qui permet de la maintenir avec un tournevis, pendant qu’on la fait tourner avec la petite pince.

Ou alors, en profiter pour utiliser un support possédant une empreinte pour tournevis plat. Beaucoup plus simple 🙂

Et hop, la nouvelle ampoule est en place

Il semble judicieux de profiter du fait que le capot est ouvert pour vérifier toutes les ampoules qui s’y cachent habituellement

Et lors du remontage, bien faire attention aux broches qui s’enfichent dans l’autre carte.

Pas bien compliqué, mais beaucoup de démontage pour une simple ampoule 😉

Jilks